La limpieza con láser y el decapado son dos métodos diferentes para tratar superficies metálicas. La limpieza con láser es un proceso de tratamiento de superficies metálicas que utiliza un rayo láser emitido por un generador láser para generar alta energía para eliminar el óxido, quitar la pintura y quitar revestimientos. El decapado es un método de tratamiento utilizado para eliminar óxido, manchas, impurezas o contaminantes de las superficies de los metales.

Decapado

La lámina de decapado está hecha de lámina laminada en caliente de alta calidad como materia prima, y la unidad de decapado elimina la capa de óxido, la recorta y la termina. El producto intermedio entre las placas, bajo la premisa de garantizar la calidad de la superficie y los requisitos de uso, permite a los usuarios reducir efectivamente el costo de adquisición.

Ventajas de las hojas de decapado

1. La calidad de la superficie es buena porque las incrustaciones de óxido de hierro de la superficie se eliminan de la placa de decapado laminada en caliente, lo que mejora la calidad de la superficie del acero y facilita la soldadura, el engrase y la pintura.

2. Alta precisión dimensional, después del aplanamiento, la forma de la placa se puede cambiar hasta cierto punto, reduciendo así la desviación de las irregularidades.

3. Mejora el acabado superficial y realza la apariencia.

Aplicaciones

Se puede decir que la lámina decapada es un producto rentable entre la lámina laminada en frío y la lámina laminada en caliente. Tiene una amplia gama de aplicaciones en la industria automotriz, industria de maquinaria, aparatos industriales ligeros y piezas estampadas de diversas formas, como vigas, subvigas, llantas, radios, paneles de carro, ventiladores, bidones de aceite químico, tubos soldados, eléctricos. Armarios, vallas, escaleras de hierro, etc., tienen amplias perspectivas de mercado. A continuación presentaremos el proceso técnico del proceso de decapado.

Principio de decapado

El decapado es un proceso de superficie que utiliza una solución ácida para eliminar las incrustaciones y el óxido de la superficie del acero, generalmente junto con una película previa. Generalmente, la pieza de trabajo se sumerge en una solución química como ácido sulfúrico para eliminar óxidos y otras películas en la superficie del metal, que es el tratamiento previo o intermedio de galvanoplastia, esmalte, laminado y otros procesos. También conocida como limpieza húmeda.

El proceso de decapado incluye principalmente el método de decapado por inmersión, el método de decapado por pulverización y el método de eliminación de óxido con pasta ácida.

Los ácidos utilizados son principalmente ácido sulfúrico, ácido clorhídrico, ácido fosfórico, ácido nítrico, ácido crómico, ácido fluorhídrico y ácidos mixtos.

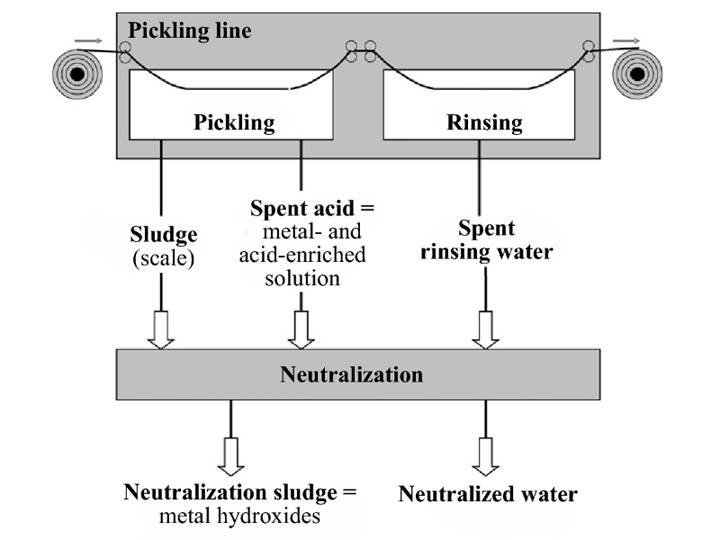

Flujo de proceso

Colgar en piezas metálicas → desengrasado químico (desengrasado químico alcalino convencional o desengrasado con surfactante) → lavado con agua caliente → lavado con agua corriente → el primer paso de decapado → lavado con agua corriente → segundo paso decapado → lavado con agua corriente → transferencia al siguiente proceso (como como: coloración química → reciclaje → lavado con agua corriente → tratamiento de endurecimiento → Lavado → Tratamiento de Cierre → Lavado → Secado → Terminado).

Defectos comunes

Intrusión de incrustaciones de óxido de hierro: la intrusión de incrustaciones de óxido de hierro es un defecto de la superficie que se forma durante el laminado en caliente. Después del decapado, a menudo se presiona en forma de puntos y tiras negras, la superficie es rugosa, generalmente se siente al tacto y aparece esporádica o intensamente. A menudo es causado por un proceso de calentamiento imperfecto, un proceso de desincrustación y un proceso de decapado.

Mancha de oxígeno (pintura de paisaje superficial): se refiere a la apariencia de puntos, lineales o de hoyos que quedan después de que se eliminan las incrustaciones de óxido de hierro en la superficie del acero laminado en caliente. El laminado se presiona contra la matriz, que se libera después del decapado. Tiene cierto efecto en la apariencia, pero no afecta el rendimiento.

Macular: aparecen manchas amarillas en parte o en toda la superficie del tablero, que no pueden cubrirse después del aceitado, lo que afecta la calidad y apariencia del producto. La razón principal es que la actividad superficial de la tira que acaba de salir del tanque de decapado es alta, el agua de enjuague no lava la tira normalmente, el haz rociador y la boquilla del tanque de enjuague están bloqueados y los ángulos no son iguales.

Decapado insuficiente: la superficie de la banda de acero tiene escamas locales de óxido de hierro que no se eliminan de manera limpia y insuficiente, y la superficie de la placa es gris negruzca, con escamas de pescado u ondas horizontales de agua. Tiene algo que ver con el proceso ácido, principalmente porque la concentración de ácido es insuficiente, la temperatura no es alta, la tira corre demasiado rápido y la tira no se puede sumergir en el ácido.

Decapado excesivo: la superficie de la tira de acero suele ser de color negro oscuro o negro parduzco, mostrando bloques, puntos negros escamosos o maculares, y la superficie de la placa es generalmente rugosa. La razón es la opuesta al decapado insuficiente.

Contaminación ambiental

Los principales contaminantes en el proceso de producción son las aguas residuales de limpieza producidas por el proceso de lavado con agua en todos los niveles, el polvo producido por el proceso de arenado, la niebla ácida de cloruro de hidrógeno producida por el proceso de decapado y los residuos producidos por el decapado, enjuague, Procesos de fosfatación, neutralización y prevención de oxidación. Líquido de tanques, residuos de desecho, elemento filtrante de desecho, barriles vacíos de materia prima y desechos de envases, etc. Los principales contaminantes son cloruro de hidrógeno, pH, SS, DQO, DBO?, nitrógeno amoniacal, petróleo, etc.

Limpieza láser

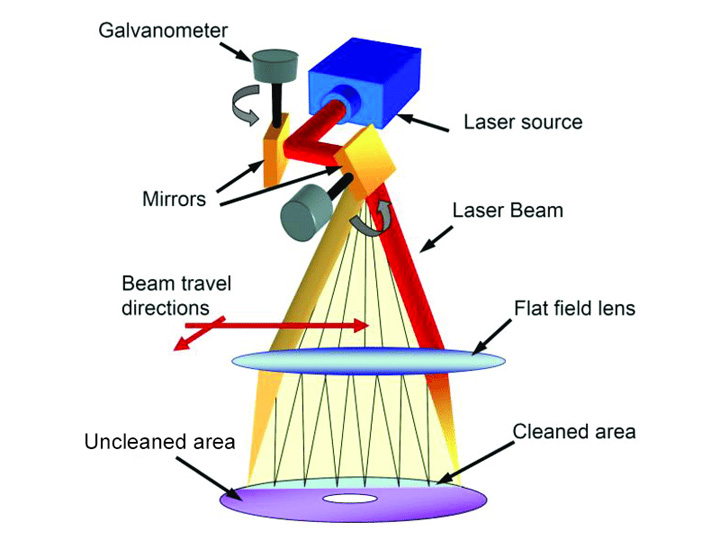

Principio de limpieza

Máquina de limpieza láserconsiste en utilizar energía láser para penetrar la superficie del objeto. Los electrones del material absorben vibraciones de energía durante unos 100 femtosegundos y generan plasma en la superficie del material. Después de 7 a 10 picosegundos, la energía de los electrones se transfiere a la red y ésta comienza a vibrar. Después del picosegundo, el objeto comienza a generar una macrotemperatura y el material local irradiado por el láser comienza a calentarse, fundirse y vaporizarse, para lograr el propósito de limpieza.

Proceso y efecto de limpieza

En comparación con el método de decapado, el sistema de limpieza por láser es muy simple, no requiere tratamiento previo y los trabajos de limpieza de eliminación de aceite, eliminación de la capa de óxido y eliminación de óxido se pueden realizar al mismo tiempo. Simplemente encienda el dispositivo para dejar salir la luz y luego límpielo.

El sistema de limpieza láser puede alcanzar el nivel de limpieza industrial más alto de nivel Sa3, casi sin dañar la dureza, hidrofilicidad e hidrofobicidad de la superficie del material. Es más completo que el decapado.

Pros y contras

Flujo de proceso y requisitos de operación

En comparación con la herramienta de decapado con más de una docena de procesos, el limpiador láser ha logrado el proceso más simplificado y básicamente logró un solo paso. Acorta enormemente el tiempo de limpieza y la pérdida de material.

El método de decapado tiene requisitos estrictos en el proceso de operación: la pieza de trabajo debe estar completamente desengrasada para garantizar la calidad de la eliminación del óxido; la concentración de la solución decapante se controla para evitar que la pieza de trabajo se corroa debido a una concentración excesiva de ácido; la temperatura se controla de acuerdo con las especificaciones del proceso para evitar daños a la pieza de trabajo y que el equipo cause corrosión; el tanque de decapado deposita gradualmente lodo, que bloquea la tubería de calefacción y otros dispositivos de control, y debe eliminarse periódicamente; Además, es necesario prestar atención al tiempo de decapado, presión de inyección, operación de pulverización catódica, equipo de escape, etc.

La limpieza con láser puede realizar una operación tonta o incluso una operación automática no tripulada después de configurar los parámetros en la etapa inicial.

Efecto de limpieza y contaminación ambiental.

Además del efecto de limpieza más potente, el sistema de limpieza láser también tiene la ventaja de una mayor tolerancia a fallos.

La mácula de oxígeno, el enrojecimiento y el ennegrecimiento a menudo ocurren debido a errores en la operación del método de decapado, y la tasa de rechazo es alta.

El experimento con láser de gota de agua demuestra que incluso si la limpieza con láser está sobresaturada, todavía tiene un fuerte brillo metálico y no produce hidróxido ni otros contaminantes, lo que no afectará los siguientes métodos de procesamiento, como la soldadura.

No habrá contaminación ambiental como líquidos residuales y escoria durante todo el proceso de limpieza con láser, que es el método de limpieza más ecológico.

Costo unitario versus costo de conversión

La herramienta de decapado requiere productos químicos como consumibles, por lo que el costo unitario consiste en la depreciación del equipo + el costo de los consumibles.

La máquina de limpieza láser no requiere consumibles más que la compra de equipos. El costo unitario es la depreciación del equipo.

Por tanto, cuanto mayor sea la escala de limpieza y más largos sean los años, menor será el coste unitario de la limpieza con láser.

La composición de la línea de producción de decapado requiere procesos complejos y la proporción de agentes decapantes para diferentes materiales metálicos no es la misma, por lo que la línea de producción de conversión requiere un gran costo de conversión y el material metálico debe limpiarse en un corto período de tiempo. es único y no se puede cambiar de manera flexible.

No hay costo de conversión para la limpieza con láser: después de cambiar los parámetros del software de la misma máquina de limpieza, se puede lograr el efecto de limpiar la placa de acero un minuto y la aleación de aluminio el siguiente. Es conveniente para las empresas implementar la producción flexible JIT.

Resumir

La placa de decapado tiene una amplia gama y una aplicación profunda en la producción manufacturera y desempeña un papel positivo en el apoyo industrial. Sin embargo, con la continua mejora de la industria manufacturera, la optimización de la capacidad y el ajuste estructural también se están llevando a cabo lentamente.

Con el aumento de la conciencia ambiental de la gente, el gobierno y las empresas imponen requisitos cada vez más estrictos para las líneas de producción de decapado, y los márgenes de beneficio de las empresas relacionadas son cada vez más reducidos. El entorno general es más favorable para la limpieza con láser.

Quizás en la próxima década las láminas decapadas tengan un nuevo nombre: láminas de limpieza láser.